L’usine d’Igloo Cellulose, un bâtiment vert situé dans l’ouest de l’île de Montréal.

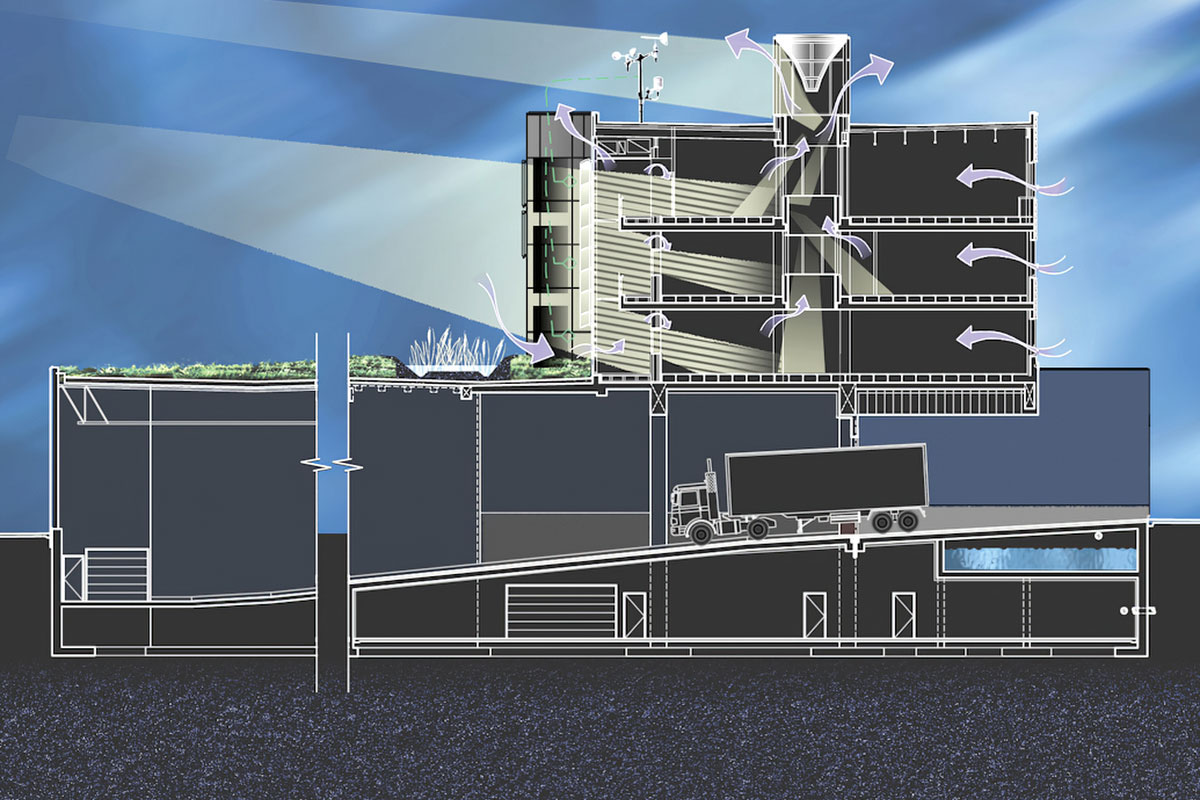

À l’automne 2007, Igloo Cellulose prenait possession d’une nouvelle usine à la fine pointe de la technologie, à Dorval. Un bâtiment de quelque 45 000 pieds carrés, incluant l’aire dediée aux bureaux, dont la conception et la construction ont été alignées sur les exigences du système d’évaluation LEED du Conseil du bâtiment durable du Canada, niveau Argent.

Située en bordure de l’autoroute Transcanadienne, non loin des installations qu’occupait précédemment Igloo Cellulose à Pointe-Claire, cette usine est le fruit d’un investissement en construction de l’ordre de 3,5 millions de dollars. En tenant compte de tous les autres frais liés à sa réalisation, notamment l’acquisition du terrain et de l’équipement, la réalisation du projet aura requis des déboursés avoisinant les 9 millions de dollars au total.

L’entreprise, qui fabrique de l’isolant à partir de fibres de papier journal recyclé, a déboursé quelque 200 000 dollars additionnels pour mener à bien son projet. Mais pour son président, Russell Fiset, le jeu en valait certainement la chandelle : « Cette usine nous a placés à l’avant-garde de la construction durable, notamment sur le plan de l’efficacité énergétique », dit celui qui n’a évidemment pas manqué d’utiliser sa fibre de cellulose pour assurer l’isolation thermique et acoustique du bâtiment.

L’isolant cellulosique a été soufflé à l’intérieur d’une toiture double ventilée ainsi que sur tous les murs de l’édifice, sauf pour les neuf premiers pieds de l’aire de production et d’entreposage. « Comme le va-et-vient des chariots élévateurs aurait risqué d’endommager à tout bout de

champ la partie inférieure, nous avons plutôt opté pour des blocs de béton. Ils ont été isolés avec de l’uréthane à base de soya du côté extérieur, puis recouverts d’un parement architectural, explique Jean Beliveau, coprésident d’InnoVac Design & Construction.

« La toiture double, poursuit le constructeur de Saint-Laurent, a été constituée au moyen de poutrelles ajourées de 16 pouces de haut et a été installée par dessus la structure d’acier. Elle a été surmontée d’une membrane blanche réfléchissante répondant aux exigences de LEED. Au début, nous voulions végétaliser la toiture, mais cela se révélait complexe au niveau des charges vives et mortes en raison de la structure de bois surmontant celle d’acier. »

Au-delà de l’isolation de l’enveloppe, plusieurs choix écologiques ont marqué cette réalisation : compaction dynamique du terrain pour conserver en place tous les sols ; contrôle de la sédimentation pendant les travaux ; emploi d’un béton comportant un contenu de matières recyclées ; recours à l’éclairage naturel et à des tubes fluorescents à faible consommation d’énergie ; récupération des eaux de pluie pour l’arrosage du gazon et le fonctionnement des toilettes ; mise en place d’appareils sanitaires à faible débit ; récupération de l’énergie produite pendant le cycle de production de l’usine, notamment pour préchauffer l’air frais, etc.

Structure d’acier usagée

Pour Jean Beliveau, l’un des éléments les plus singuliers du projet demeure sans contredit l’utilisation d’une structure d’acier usagée, hormis le pontage métallique qui présente toutefois une composition recyclée à 25 %.

Il signale que ça n’a pas été une mince tâche de rassembler toutes les poutres, colonnes et poutrelles usagées nécessaires à la composition de la structure. Chaque fois qu’on en trouvait à gauche et à droite, l’ingénieur devait se rendre sur place pour s’assurer qu’elles avaient la capacité portante requise et qu’elles n’étaient pas tordues. Et c’est sans compter que le design du bâtiment a dû être refait à trois reprises en fonction des composantes que l’on avait sous la main.

« Le résultat en vaut cependant le coup, conclut l’entrepreneur. La structure a été repeinte au complet et elle semble flambant neuve. Sauf qu’à certains endroits, on voit que la forme des poutrelles n’est pas la même. Il y en a qui sont faites en « W », il y a des membrures composées d’angles métalliques… »

Propriétaire : Igloo Cellulose

Entrepreneur général : InnoVac Design et Construction

Architecture : Nicolas Blais Architecte

Génie mécanique et électrique : Jean Desjardins, ingénieur-conseil

Consultante LEED : Lyse M. Tremblay Architecte

Mise en service et simulation énergétique : Martin Roy et associés

- Utilisation d’éléments de structure d’acier usagés

- Recours à de l’isolant fabriqué à partir de fibres de papier journal recyclé

- Compaction dynamique du terrain pour conserver en place tous les sols

- Contrôle de la sédimentation pendant les travaux

- Emploi d’un béton comportant un contenu de matières recyclées

- Recours à l’éclairage naturel et à des tubes fluorescents à faible consommation d’énergie

- Récupération des eaux de pluie pour l’arrosage du gazon et le fonctionnement des toilettes

- Mise en place d’appareils sanitaires à faible débit

- Récupération de l’énergie produite pendant le cycle de production de l’usine, notamment pour préchauffer l’air frais