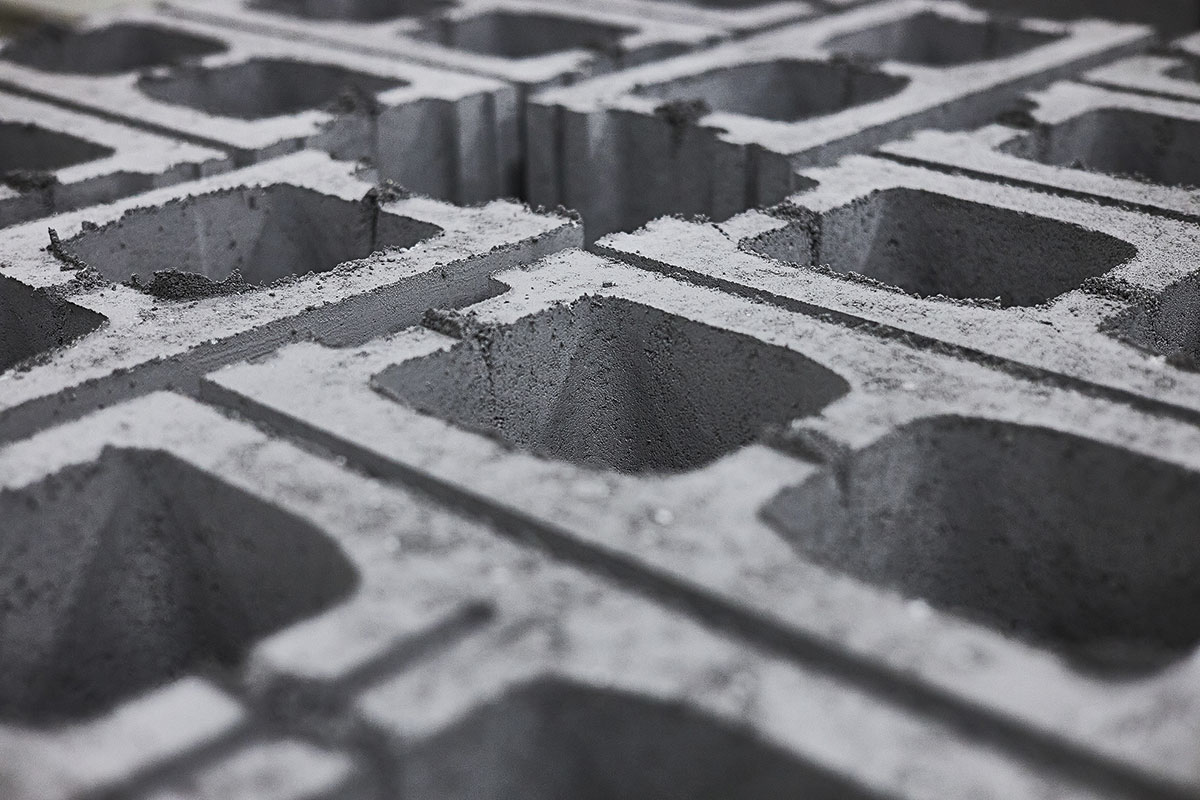

Coup d’œil sur la fabrication de blocs de béton sans ciment et sans émission de carbone.

Un béton carbonégatif. C’est ce que semble promettre CarbiCrete, qui détient les brevets d’invention d’un tout nouveau béton fabriqué à partir de résidus métallurgiques (ex. : le laitier d’acier) destinés habituellement à l’enfouissement.

Gary Belisle, directeur Exploitation chez CarbiCrete, explique que ces résidus sont broyés presqu’à la même consistance du ciment et servent de liant dans la fabrication des produits de béton. Ces derniers sont ensuite durcis en chambre de cure par l’injection de dioxyde de carbone (CO2). Il en résulte une réduction jusqu’à 20 % des frais de matériel, un durcissement complet du béton en moins de 24 heures et une résistance à la compression jusqu’à 30 % supérieure.

Au cours du procédé de carbonatation, le CO2 séquestré est converti en carbonate de calcium stable qui donne au béton une structure dense présentant les mêmes propriétés d’absorption d’eau que celle faite avec du ciment.

En plus d’éliminer les émissions de CO2 lors de la fabrication des produits de béton, le procédé CarbiCrete permettrait d’éliminer jusqu’à 150 kilogrammes (kg) de CO2 par tonne de béton en le capturant de façon permanente lors de son durcissement. Pour chaque bloc de construction d’un poids d’environ 17 kg, par exemple, ce sont environ 2,5 kg de CO2 évités ou éliminés de l’atmosphère, d’où le résultat carbonégatif.

L’inventeur du procédé et cofondateur de CarbiCrete est Mehrdad Mahoutian. Il a fait cette découverte en cherchant un produit de remplacement du ciment dans la fabrication du béton pendant ses études doctorales à l’Université McGill il y a près de sept ans. En septembre dernier, la compagnie montréalaise a dévoilé une première entente de production et de commercialisation avec le fabricant Patio Drummond, qui produit les blocs de construction dans son usine à Drummondville et les vend au Québec.

CarbiCrete octroie des licences à d’autres fabricants de produits de béton préfabriqués autorisant l’utilisation de sa technologie au Canada, aux États-Unis et même en Europe. Bref, partout où il y a des aciéries pouvant approvisionner les fabricants en scories d’acier. En mai dernier, par exemple, CarbiCrete a signé un accord de coopération avec POINT.P (Saint-Gobain) pour la production et la certification de blocs de béton en France.

Soulignons qu’en décembre dernier, elle a aussi conclu un partenariat avec Lafarge qui traitera, dans ses installations de Saint-Constant et de Montréal-Est, des scories d’acier afin qu’elles soient utilisées en remplacement du ciment dans la fabrication de béton négatif en carbone.

Il est à noter que CarbiCrete soutient par ailleurs les fabricants qui détiennent une licence, notamment en gérant la modernisation de leurs installations en usine ainsi que leur approvisionnement en CO2 et en laitier d’acier. L’entreprise peut également s’occuper de la gestion des crédits carbone pour les offrir à des entreprises qui cherchent à compenser leurs émissions de carbone.

Gary Belisle mentionne en outre que CarbiCrete poursuit d’autres travaux de recherche et développement dans ses laboratoires, lesquels visent notamment l’application de sa technologie dans la conception d’autres produits de béton préfabriqués, comme des dalles et des pavés pour du terrassement, ou encore des tuyaux de canalisation d’égout. La seule limite pour l’instant serait la production de béton frais à couler.

La fabrication des blocs de béton à l’aide du procédé CarbiCrete peut être mise en œuvre dans toute usine de produits de béton préfabriqué avec des équipements conventionnels. Elle se résume comme suit :

- Mélange d’agrégats et de pâtes de laitier métallurgique avec de l’eau

- Moulage du béton selon les spécifications du produit

- Injection de CO2 dans une chambre de cure spécialisée pour durcir le béton